● 本质安全水平高

▶ 系统具备超限报警、停机保护等完善的安全联锁功能。

▶ 可实现自动收放管,作业人员可减员至1人。

▶ 自动化信息化装备的应用,增强了生产安全的可靠性。

▶ 乳胶基质经通过联合国危险运输品分类测试系列8,为5.1级(氧化剂)。

▶ 采用先进的末端敏化工艺,提高了泵送过程的本质安全水平。

▶ 作业数据自动上传。

● 质量可靠

▶ 液压电控系统稳定可靠,液压采用手自一体线性比例控制阀,实现高精度液压的流量控制。

▶ 计量精准,流量计计量误差为0.5%,装药计量误差仅为1%。

▶ 可选配保温系统,保证高寒地区的稳定应用。

▶ 敏化采用低常温快速敏化工艺。

● 节能环保,运行成本低

▶ 工艺先进,无料头料尾。

▶ 料仓采用水滴形料仓,箱体坚固耐用,余料量少。

▶ 单位产能大,装药效率达到300kg/min。

▶ 遥控操作、方便高效。

● 完善的售后服务体系

▶ 建立了1+N服务体系。

▶ 服务方式先进、及时精准。

▶ 实现远程运维。

● 配方可调,可匹配任何硬度的岩石

● 配置自动收放管系统,可自动收放装药软管和自动计量孔深

● 装药爆破无缝对接,方便爆破作业:自动记录匹配装填的孔网参数(序号,装药量、孔深),并具备自动记录、存储、上传、打印等功能

● 底盘通过性高,适应复杂地理环境作业

● 可根据需求选择前端敏化车型、末端敏化车型

1、技术简介

JWL-BCRH-15型现场混装乳化炸药车(乳化车),由澳门新葡游戏app研发,委托具备车辆改装资质和危险品罐体生产资质的程力专用汽车股份有限公司生产制造。

该乳化车于2012年2月通过了现场混装乳化炸药车安全评价报告(编号:ALGK-AP-MB-SB-XZ-2020-001234(B)),2012年7月通过了工信部安全生产司和科技司联合组织的科技成果鉴定(证书编号:鉴字[2012]第009号),于2012年11月录入《民用爆炸物品专用生产设备目录》(增补9)(工信安函[2013]3号),符合国家及行业相关要求。2012年7月9日通过了JWL-RMA工业炸药现场混装车动态监控信息系统民用爆炸物品技术成果验收。

2020年5月已通过乳化混装车的汽车公告,该公告录入《道路机动车辆生产企业及产品公告》第332批。

2、工艺简介及工艺流程

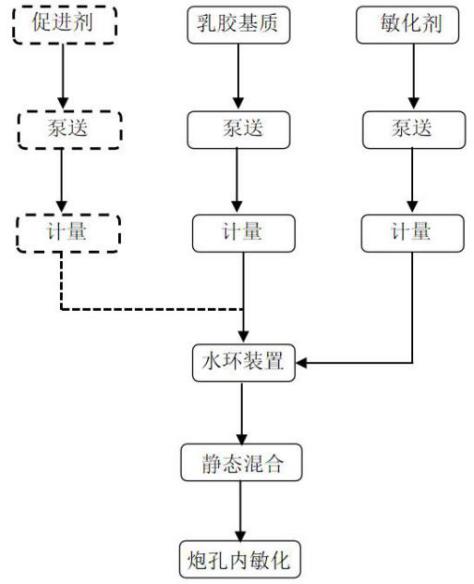

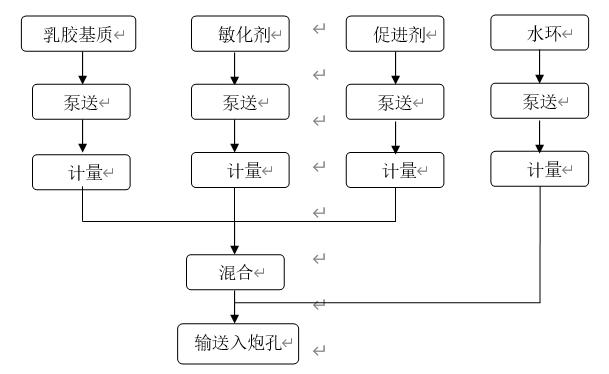

乳化车装载乳胶基质、敏化剂、促进剂和水,驶入爆破作业现场,通过泵送系统将乳胶基质、敏化剂和促进剂充分混合后装填到炮孔。通过软管收放系统将装药软管精准送至炮孔,通过装药输送混合系统将乳胶基质、促进剂和敏化剂安全输送至炮孔内,在输送过程中通过水环输送系统保证高粘度乳胶的远距离输送,通过静态混合器将乳胶、敏化剂和促进剂充分混合并改善乳胶粘度,混合后的乳胶基质和敏化剂均匀敏化形成高性能的乳化炸药。乳化车可根据客户和装药需求采用末端敏化或前端敏化,工艺流程如下图所示:

图2 JWL-BCRH-15型现场混装乳化炸药车工艺流程图(末端敏化)

图3 JWL-BCRH-15型现场混装乳化炸药车工艺流程图(前端敏化)

3、主要技术参数如下:

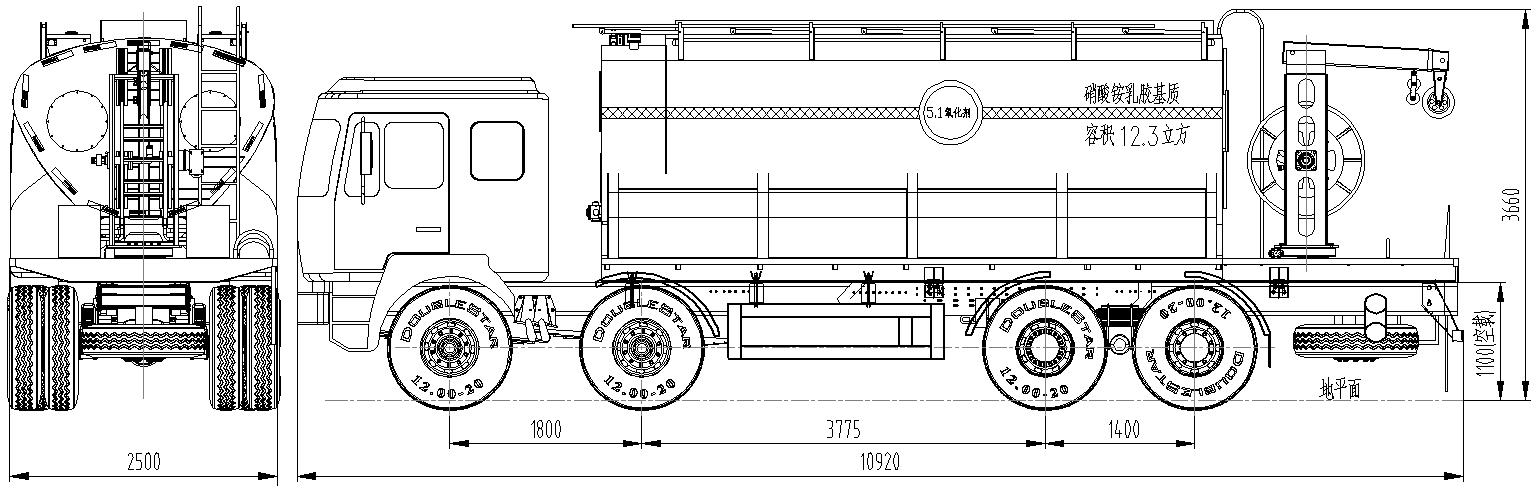

外形尺寸 | 10920×2500×3660 (mm) |

汽车底盘 | 重汽HOWO |

发动机功率 | 257kW |

排放标准 | 国Ⅵ |

底盘动力 | 柴油燃料 |

整车质量 | 32 t |

载重 | ≥15 t |

最高时速 | 80 km/h |

是否有限速装置 | 有 |

是否带ABS功能 | 是 |

最大爬坡率 | ≥30% |

最小转弯半径 | ≤11m |

乳胶基质料仓容积 | 12.3 m³ |

敏化剂料仓容积 | 0.72m³ |

促进剂料仓容积(预留) | 0.3 m³ |

水箱容积 | 1.0 m³ |

防冻剂箱 | 0.3 m³ |

水环比例 | 1~4% |

敏化剂比例 | 0~0.5% |

装药效率 | 100~300 kg/min可调 |

装药软管规格 | 1.5″(可选配1″或2″) |

装药软管长度 | ≥40 m |

计量误差 | ≤±1% |

适应炮孔范围 | ≥70mm;适用于露天矿山的水孔等各种工况条件下 |

伸缩臂最大旋转角度 | 180° |

乳胶泵驱动方式 | 液压马达驱动 |

其他配置 | 配置冷暖空调、LED车载显示屏、手持遥控器、安全联锁,GPS定位、车载监控系统等 |

4、技术优越性

JWL-BCRH-15型现场混装乳化炸药车具有安全智能、稳定可控、操作便捷、计量精准、高效低耗等特点,主要技术特点如下:

(1)独特的料仓结构(专利号:ZL201530086179.2)

乳化车采用水滴形料仓,增加了安息角度,提高了乳胶基质在料仓中的流动性,有效减少了乳胶基质在料仓中的余量。水滴形结构不仅增加了罐体本身的强度和刚度,而且提升了车辆的外观美感。它非常适合车辆在颠簸的矿山道路行驶,已在新疆、内蒙、福建、安徽、云南、广东、重庆、陕西、辽宁、江西等多个厂家应用,客户反映良好。

图4水滴型料仓

基质料仓采用304不锈钢制作,设置有50mm厚保温层,采用阻燃型保温棉材料,具有良好的防腐蚀、保温、防火阻燃和抗冻性能。设计过程经过了专业的强度校核与计算,采用优良的加工工艺充分保证了焊接、安装质量及使用年限。

(2)自动收放管,降低劳动强度

自动收放管系统由回转平台、卷筒、伸缩臂、装药软管等组成。卷筒伸缩臂作业半径达2.3m,大大提高了单次作业半径的范围,满足多方位炮孔机械化装药的需求。装药软管通过卷筒自动伸缩和收放系统,可实现自动收管和退管,大幅降低了工人的劳动强度,作业人员可减员至1人,极大地提高了装药效率。

图5卷筒收放系统

(3)PID闭环控制系统、装药计量准确

电气控制系统采用西门子的PLC、IFM的流量计和知名品牌的180脉冲/转的速度传感器,实现了按工艺配方的促进剂和敏化剂流量的PID闭环比例控制、乳胶基质与促进剂和敏化剂的随动PID闭环比例控制,泵马达转速的PID闭环比例控制,从而使装药计量误差控制在±1%以内,有效地保障了乳化炸药的精确配比和整体爆破效果。液压系统采用先进的手自一体阀,控制精度高,可靠性好。出现电气故障时,仍可通过操作手柄,使设备在应急状态下继续运行完成装药。

图6带速度传感器的液压马达及手自一体液压阀组

(4)比例控制,工艺配比可调

乳化车自动装药时,只需要设定系统的装药速度,系统根据设定的装药速度自动匹配所有参与工艺设备,通过PID闭环控制系统,自动输送精准比例的物料,真正意义上的实现了一键启动装药,整个装药过程方便可靠。同时,可根据爆破需要在控制界面通过简单操作,调整工艺配比,满足不同的炸药的生产需求。

(5)多重联锁保护、安全可靠

乳化车配置高性能的底盘和取力装置,保证了整车动力全部来源于底盘发动机,装药作业过程不需要外接电源。同时,配置的液压系统具备冷却、过载等保护功能,保证了乳化车的可靠性和稳定性。

乳化车采用先进的检测仪器,实时准确地监测、采集乳化车的工作信息。系统设置了完善的压力、温度、液位、断流、过载保护等安全连锁保护装置,同时具有剩余原料计算的功能,有效地保障了设备运行的安全性,防止生产系统物料断流。罐体顶部双侧安装有800mm高度的升降安全防护栏,以及防滑型缕空不锈钢踏板,确保了作业人员在罐体顶部作业时的人身安全。

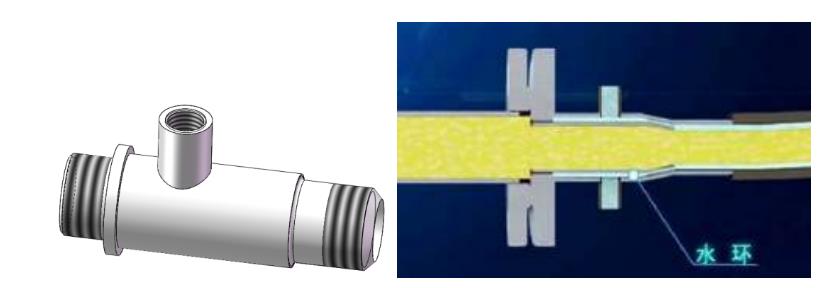

(6)独特的水环减阻(专利号:ZL201120244364.6)

在装药泵与软管之间设置了特制的水环结构,使高黏度的乳胶基质在水环润滑下实现远距离输送,在0.5~0.8MPa的输送压力下,乳胶基质的输送距离可达80m以上。水环减阻输送技术可有效降低同等管径、同等流量下的输送压力,从而实现乳胶基质的远距离输送,对于车辆难以靠近的炮孔可将装药软管拖至炮孔附近装填,从而实现多方位的炮孔装填。其外形结构如下:

图7水环结构

(7)炮孔静态混合和快速敏化技术

在输药软管前端或末端装有先进的炮孔静态混合器。该混合器不仅能使乳胶基质、促进剂和敏化剂进行充分混合,而且通过其对乳胶基质的剪切作用有效地提高了混合后乳化炸药的黏度,显著提高了炸药的爆破效果。同时根据环境温度、乳胶基质温度,调整促进剂的加入量或浓度即可满足不同温度条件下的快速敏化,乳胶基质装入炮孔后,经过10~30min即完成发泡、形成有起爆具感度的乳化炸药。

(8)PLC集中控制、车内车外双控制系统、方便高效

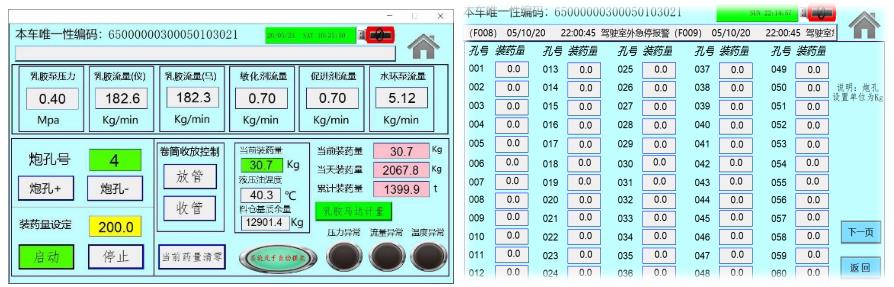

驾驶室控制系统设置LED车载显示屏,装药系统各环节所需的自动控制功能采用PLC集中控制,作业人员能在驾驶室完成正常的生产操作。采用友好的人机控制界面,并配置性能优越的遥控装置,操作人员通过简单地操作,即可完成装药、清洗、上传数据等功能,减轻了作业人员的劳动强度,降低了作业成本。

(9)信息息化程度高、装药爆破无缝对接

装药操作界面友好,具有基质温度、液压油温度、敏化剂流量、促进剂流量等显示功能,预置单孔装药量生产过程中,系统能自动记录、存储和上传所装填的孔网参数,信息记录稳定可靠,包括孔数、批次装药量、累计装药量、孔深等信息,方便爆破员进行爆破作业统计。

图8 装药操作界面

(10)独特的水气清洗系统

乳化车配置了水气清洗系统,对装药完成后的输药管路等进行清洗,为下次装药作好准备。车辆在乳胶管路、敏化剂管路、促进剂管路与水环管路处预留有压缩空气连接口(G1/2″),在使用完水清洗完系统后,可利用底盘压缩空气对管路进行清洗,防止在极端低温环境下,产生管道冻裂的情况。

水气清洗系统同时可对装药泵进行清洗,在装药泵与料仓放料阀之间安装有一个三通接头,三通接头处预留一个与清洗水泵出口连接快速接头,只要将清洗水泵出口管路与快速接头连接,启动乳胶泵,即可有效的清洗装药泵和管路系统。

(11)配备独立保温系统,专门针对高寒地区用户

乳化车可以选配燃油锅炉保温系统,可实现多点检测均衡调节保温。高寒地区使用的乳化车在整车启动前,可以为驾驶室供暖和为敏化剂、乳胶、促进剂、柴油与水提供保温满足高寒地区作业要求。

(12)底盘适用性强、维护成本低

乳化车配套使用的汽车底盘,具有动力充足,适用性强,油耗低等优点,可适应多泥、崎岖、弯路、易滑等条件恶劣的矿区道路。车辆最大爬坡能力为30%,最小转弯半径为11m。同时考虑到舒适性,汽车驾驶室配置了冷暖空调。车辆可靠性高、维护成本低。

(13)乳胶泵进料阀、清洗阀采用自动控制气动阀

乳化泵进料阀、清洗阀采用自动控制气动阀,可在驾驶室内完成所有装药操作,避免操作人员开机及清洗作业进行频繁操作,可降低工作人员劳动强度,提高现场工作效率,提升自动化操作。

5、混装乳化车实物照