重点摘要:

● 本质安全水平高

▶ 系统具备超限报警、停机保护等完善的安全联锁。

▶ 现场操作人员少,作业人员可减员至1人。

▶ 自动化信息化装备的应用,增强了生产安全的可靠性。

▶ 乳胶基质经通过联合国危险运输品分类测试系列8,为5.1级(氧化剂)。

▶ 采用先进的末端敏化工艺,提高了泵送过程的本质安全水平。

▶ 作业数据自动上传。

● 质量可靠

▶ 液压电控系统稳定可靠,液压采用手自一体线性比例控制阀,实现高精度液压的流量控制。

▶ 计量精准,流量计计量误差为0.5%,计量螺旋计量误差为0.6%,装药计量误差仅为2%。

▶ 采用专利技术的柴油喷射和断齿混合技术,提高了铵油炸药的混合效果。

▶ 可选配保温系统,保证高寒地区的稳定应用。

▶ 敏化采用低常温快速敏化工艺。

● 节能环保,运行成本低

▶ 工艺先进,无料头料尾,配比即时可调。

▶ 可生产乳化炸药、铵油炸药、重铵油炸药等多类型产品,应用范围广。

▶ 料仓采用水滴形料仓,箱体坚固耐用,余料量少。

▶ 单位产能大,装药效率:乳化炸药达到300kg/min,铵油炸药为450kg/min,重铵油炸药为630kg/min。

▶ 遥控操作、方便高效,可在遥控器上进行装药量的调整,可视化程度更高。

● 完善的售后服务体系

▶ 建立了1+N服务体系。

▶ 服务方式先进、及时精准。

▶ 实现远程运维。

● 配方可调,可匹配任何硬度的岩石

● 配置自动收放管系统,可自动收放装药软管和自动计量孔深

● 装药爆破无缝对接,方便爆破作业:自动记录匹配装填的孔网参数(序号,装药量、孔深),并具备自动记录、存储、上传、打印等功能

● 底盘通过性高,适应复杂地理环境作业

1、技术简介

JWL-BCZH-15型现场混装多功能(重铵油)炸药车,由澳门新葡游戏app自主研发,于2020年3月取得了北京安联国科科技咨询有限公司出具的安全评价报告(编号:ALGK-AP-MB-SB-XZ-2020-00),于2020年6月通过了中共湖北省委军民融合发展委员会组织的科学技术成果鉴定(证书编号:鄂融鉴字[2020]第04号),符合国家及行业相关要求。

2020年8月,重铵油车已获得国六车型整车公告,该公告录入《机动车公告系统》第336批。该车辆类型符合工业和信息化主管部门按照《危险货物运输车辆结构要求》(GB21668)、《汽车、挂车及汽车列车外廓尺寸、轴荷及质量限值》(GB1589)公布的危险货物运输车辆类型,并并按照要求标注了危险货物运输车辆类型:氧化剂5.1,车辆采用国六排放技术标。车辆技术条件符合《营运货车安全技术条件》(JT/T1178)、《危险货物道路运输营运车辆安全技术条件》(JT/T1285),具备公共道路行驶资格及取得营运资质的必备条件。

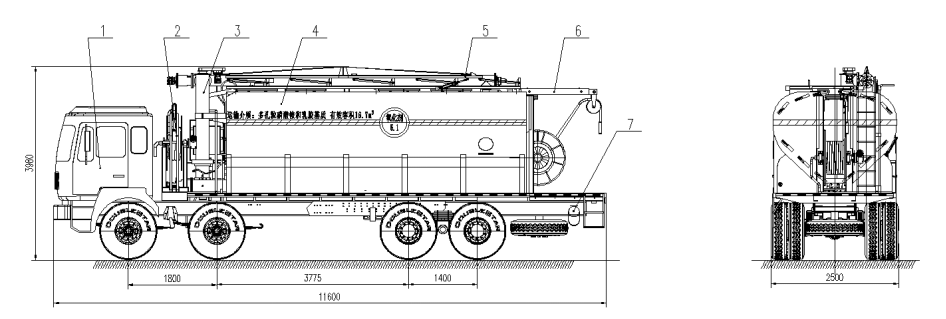

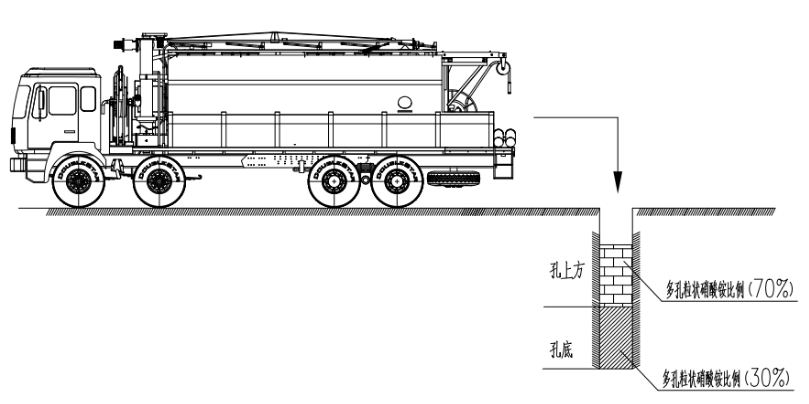

重铵油车由汽车底盘、乳胶储存及输送系统、敏化剂储存及输送系统、促进剂储存及输送系统、多孔粒状硝酸铵储存及输送系统、柴油储存及输送系统、泵送装填混合输送系统、螺旋输送装填混合输送系统,中转料斗、卷筒收放管系统、液压系统、电气控制系统等组成,其结构外形如图1所示。

图1 JWL-BCZH-15型现场混装多功能(重铵油)炸药车结构外形图

2、工艺简介及工艺流程

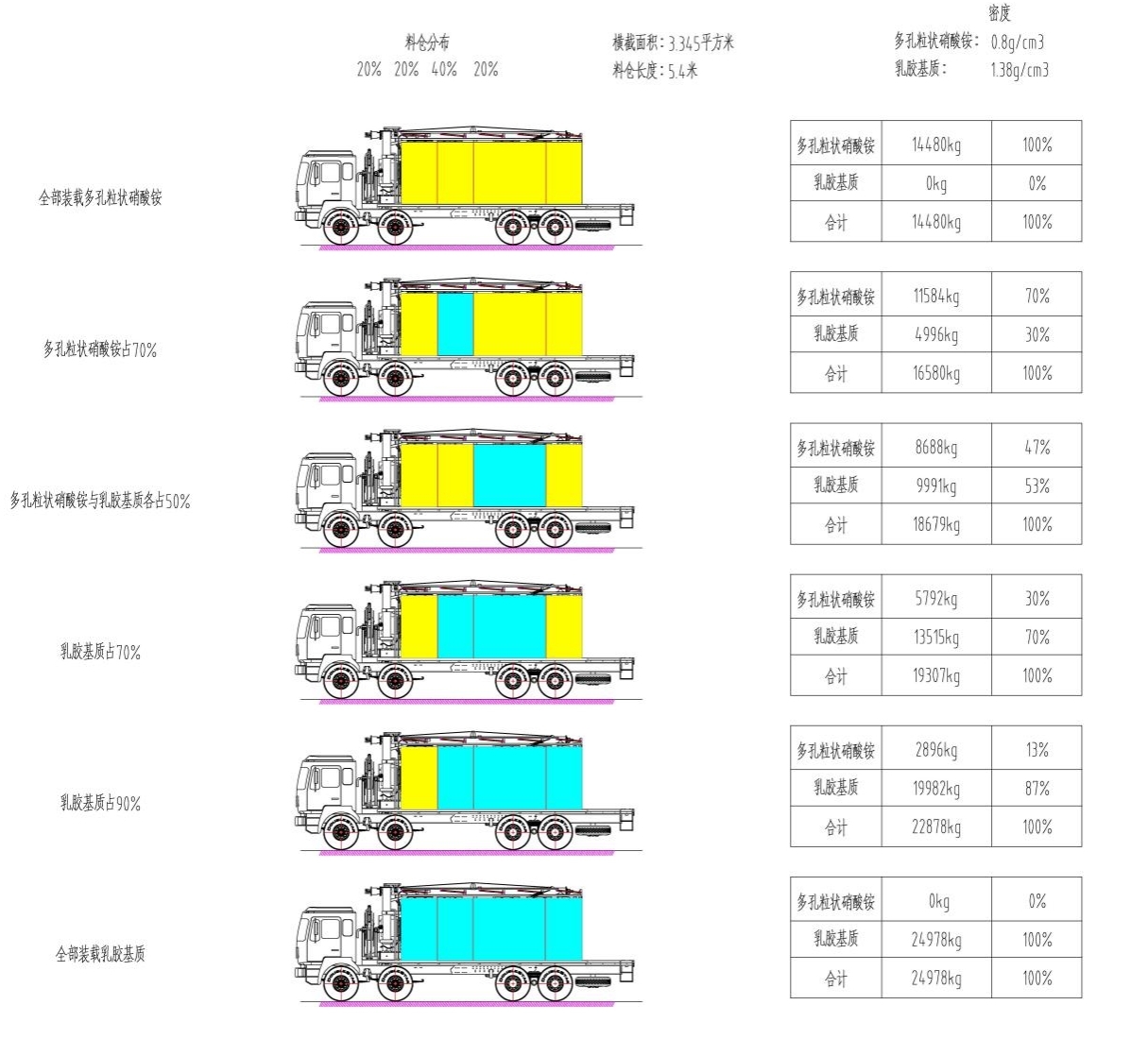

重铵油车可根据爆破条件变化和要求,灵活调整料仓装载的乳胶基质和多孔粒状硝酸铵的装载量装载比例,按比例装载乳胶基质、多孔粒状硝酸铵、敏化剂、促进剂、清洁水、柴油等,驶入爆破作业现场,以适应不同的矿山需求。

重铵油车一台车可生产纯乳化炸药、纯铵油炸药、多孔粒状硝酸铵≤30%的可泵送重铵油炸药和多孔粒状硝酸铵>30%的重铵油炸药,具有灵活机动的特点。

重铵油车可通过人工直接设置重铵油配比。当生产现场混装纯乳化炸药或多孔粒状硝酸铵≤30%的可泵送重铵油炸药时,自动配置泵送混合系统装填炮孔;当生产现场混装纯铵油炸药生产或多孔粒状硝酸铵>30%的重铵油炸药时,自动配置运行螺旋混合输送系统装填炮孔。

3、主要技术参数如下

外形尺寸(mm) | 11600×2500×3980(mm) |

汽车底盘 | 重汽HOWOZZ1327N466GF1K载货汽车底盘 |

发动机功率 | 251kW(国六) |

最高时速 | 80km/h |

最大载重 | 15070kg |

复合料仓有效容积 | 16.8m3 |

水箱容积 | 1m3 |

柴油箱容积 | 1.1m3 |

敏化剂料仓容积 | 0.14m3 |

促进剂料仓容积 | 0.14m3 |

液压油箱容积 | 0.3m3 |

水环比例 | 2~3% |

添加剂比例 | 0.4~0.5% |

柴油比例 | 5~6% |

螺旋旋转角度 | 350° |

螺旋作业半径 | 5m |

装药速度 | 多孔粒状硝酸铵≤30%的可泵送重铵油炸药:120~300kg/min 多孔粒状硝酸铵>30%的重铵油炸药:250~500kg/min 纯乳化炸药:150-300kg/min 纯铵油炸药:200-450kg/min |

计量误差 | 纯乳化炸药、多孔粒状硝酸铵≤30%的可泵送重铵油炸药≤±1% 纯铵油炸药、多孔粒状硝酸铵>30%的重铵油炸药≤±2% |

装药软管规格 | 前置卷筒1.5″,后置卷筒2″,各40米 |

适应炮孔范围 | ≥φ70mm各种工况条件下 |

伸缩臂旋转角度 | 180° |

定位系统 | GPS与北斗定位系统兼容 |

其它配置 | 配置冷暖空调、LED车载显示屏、手持遥控器等舒适性系统 |

4、技术优越性

JWL-BCZH-15型现场混装多功能(重铵油)炸药车的具有安全智能、稳定可控、操作便捷、计量精准、高效低耗等特点,主要技术特点如下:

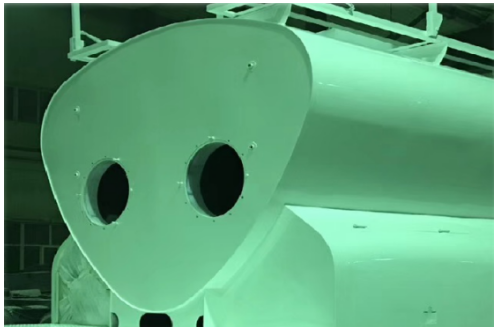

(1)独特的料仓结构(专利号:ZL201530086179.2)

料仓整体外观为水滴形,改善了乳胶基质和硝酸铵颗粒在料仓中的流动性,减少了乳胶基质和硝酸铵颗粒在料仓中的余量。水滴形结构也增加了罐体本身的强度和刚度,在改善混装车性能的同时提升了料仓30%的使用寿命。料仓采用高强度铝合金材料制作、满足装载物料的腐蚀性和装载强度的要求,设计过程经过了专业的强度校核与计算,采用优良的加工工艺充分保证了焊接、安装质量及使用年限。它非常适合车辆在颠簸的矿山道路行驶,已在新疆、福建、安徽、云南、广东、重启等多个厂家应用,客户反映良好。

图2 水滴型料仓

(2)多品种混装炸药便捷切换

重铵油车可根据爆破条件变化和要求,灵活调整料仓装载的乳胶基质和多孔粒状硝酸铵的装载量装载比例,以适应不同的矿山需求。与固定装载品种的料仓相比,真正实现一台车满足重铵油炸药从乳胶基质占比0至100%不同比例的全覆盖生产需求。

图3 复合式料仓组合分配图

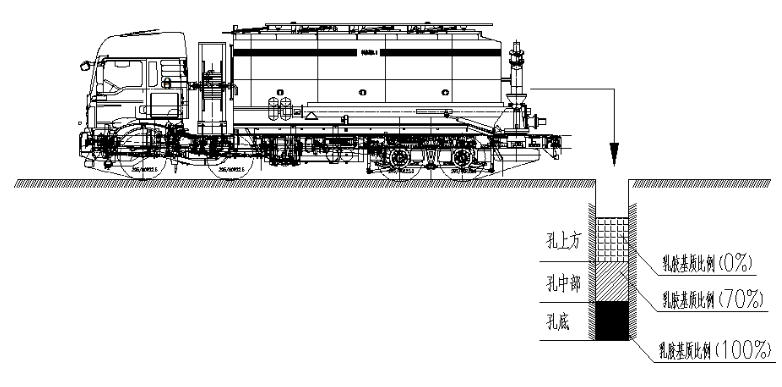

根据每个炮孔的岩石特性和爆破需求,一键选择需要生产炸药的品种类型或炸药密度,系统根据设置自动启动相应设备,开启闭环控制。不仅可实现不同炮孔之间不同品种装填的快捷切换,也可根据岩石变化实现同一个炮孔装填不同品种实现能量匹配,达到最优的爆破效果。

根据矿岩特性在单个炮孔内装填不同品种,如在炮孔底部装填乳化炸药、孔中装填可泵送型重铵油、孔上部装填多孔粒状铵油的装填方式(如下图所示):先在控制界面设置“多孔粒状硝酸铵(0%)”、设定装药量,将装药软管放至炮孔底部,启动装药,系统自动装药并收管,达到设定装药量后自动停止;然后在控制系统界面修改“多孔粒状硝酸铵(20%)”,设定装药量,启动装药,系统自动装填可泵送型重铵油炸药、达到装药量自动停止,收回装药软管;将混合螺旋摆出至炮孔上方,在控制系统界面设置“多孔粒状硝酸铵(100%)”、设定装药量,启动装药,系统自动向炮孔内装填多孔粒状硝酸铵多孔粒状硝酸铵,达到装药量自动停止。高效快捷地实现单个炮孔三种类型炸药的装填。

图4 同一炮孔装填三种类型炸药示意图

如在单个炮孔中装填2种不同密度的重铵油炸药的装填方式(如下图所示):先在控制界面设置“多孔粒状硝酸铵(30%)”和装药量,将装药软管放至炮孔底部,启动装药,系统自动装药并收管,达到设定装药量后自动停止;然后在控制系统界面修改“多孔粒状硝酸铵(70%)”,设定装药量,启动装药,系统通过螺旋自动装填重铵油炸药,达到装药量自动停止。高效快捷地实现单个炮孔两种类型炸药的装填。

图5 同一炮孔装填两种类型炸药示意图

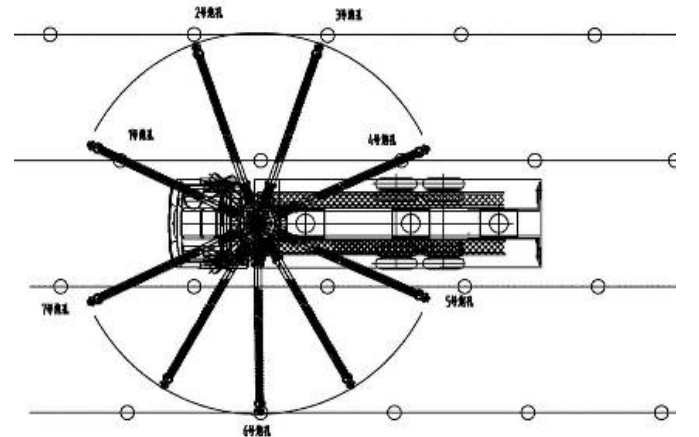

(3)顶置螺旋和双卷筒配置,提高装药效率

重铵油车采用顶置螺旋设计,在生产铵油炸药或重铵油炸药(多孔粒状硝酸铵>30%)时,顶置螺旋可350°自由旋转找孔定位装药,作业半径可达5 m,显著提高了作业效率。

图6 混合螺旋定位装药示意图

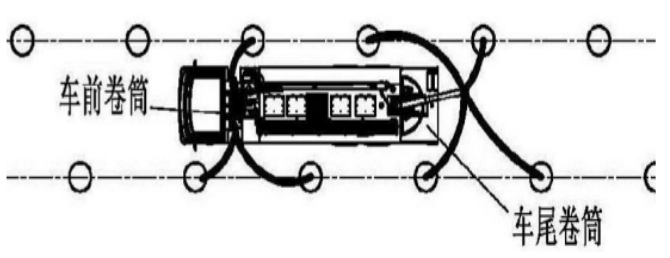

在车尾部和车前部均设置有1套自动收放管系统,在车前端装填乳化炸药或可泵送型重铵油炸药时,采用前端装药软管作业;在车尾部装药作业时,使用尾部装药软管,装药过程卷筒自动收管,一个人操作即可完成作业,不需要人员将装药软管拖拽至前端或尾部,减少了作业人员、提高了作业效率。

图7重铵油车双卷筒示意图

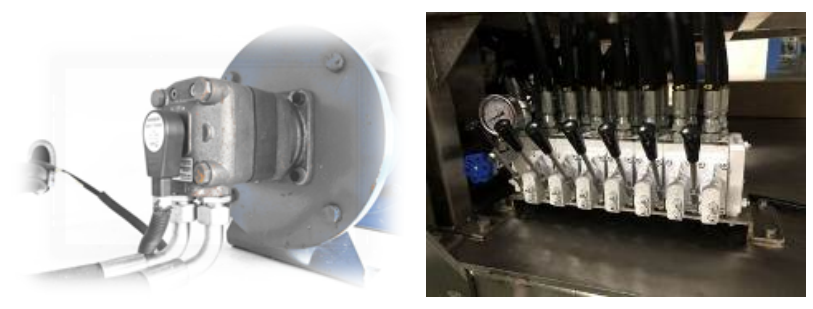

(4)PID闭环控制系统、装药计量准确

电气控制系统采用西门子的PLC、IFM的电磁流量计和180脉冲每转的速度传感器,实现了按工艺配方的PID闭环比例控制、先进的控制系统保证纯乳化炸药、可泵送重铵油炸药和纯铵油炸药、螺旋输送重铵油炸药生产时,根据设定的工艺配比精准的计量各输送物料,准确计量炮孔的装填量。液压系统采用先进的手自一体阀,控制精度高,可靠性好。出现电气故障时,仍可通过操作手柄,使设备在应急状态下继续运行。

(5)比例控制,工艺配比可调

重铵油车自动装药时,只需要设定系统的装药速度,系统根据设定的装药速度自动匹配所有参与工艺设备,通过PID闭环控制系统,自动输送精准比例的物料,真正意义上的实现了一键启动装药,整个装药过程方便可靠。同时,可根据爆破需要在控制界面通过简单操作,调整工艺配比,满足不同的炸药的生产需求。

图8 带速度传感器的液压马达及手自一体液压阀组

(6)多重保护、安全可靠

重铵油车内装的不是成品炸药,整个操作过程安全可靠。在用户的场地范围内只需存放非爆破性半成品,而无需储存炸药,减少储存费用和危险性。

采用电磁流量计、电容式料位计、高性能速度速度传感器、温度传感器与压力传感器等先进的检测仪器,实时准确地采集重铵油车的中转料仓料位,敏化剂流量、促进剂流量、水环流量与柴油流量,乳胶压力和温度、液压油温等工作信息反馈给系统。系统有中转料斗料位低与料位高、乳胶、敏化剂、促进剂、水环和柴油断流,乳胶压力、乳胶温度、液压油温度、运行时间等安全连锁保护,多重保护装置保证设备的正常使用和安全性。同时具有剩余原料计算的功能,有效地保障了设备运行的安全性,防止生产系统物料断流。罐体顶部双侧安装有800mm高度的气动控制升降安全防护栏,以及防滑型缕空踏板,确保了作业人员在罐体顶部作业时的人身安全。

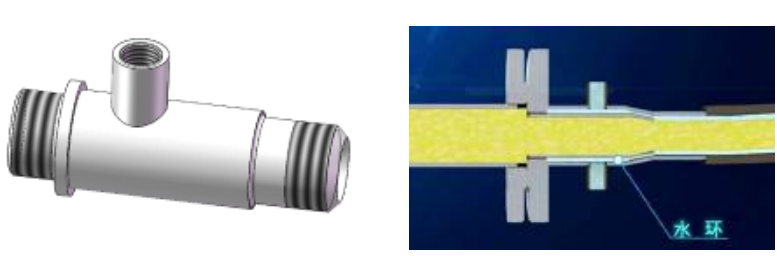

(7)独特的水环减阻(专利号:ZL201120244364.6)

在装药螺杆泵(产品泵)与软管之间设置了特制的水环结构,使高黏度的乳胶基质在水环润滑下实现远距离输送,在0.5~0.8MPa的输送压力下,乳胶基质的输送距离可达80m以上。水环减阻输送技术可有效降低同等管径、同等流量下的输送压力,从而实现乳胶基质的远距离输送,对于车辆难以靠近的炮孔可将装药软管拖至炮孔附近装填,从而实现多方位的炮孔装填。其外形结构如下:

图9 水环结构

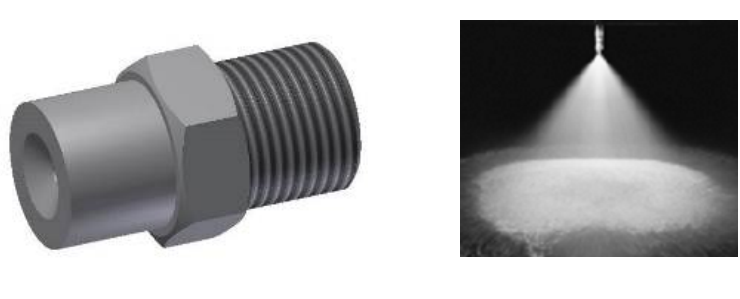

(8)静态混合和快速敏化技术(专利号:ZL201120244955.3)

在装药软管前端装有先进的静态混合器,该混合器不仅能使乳胶基质、敏化剂和促进剂进行充分混合,而且通过其对乳胶基质的剪切作用有效地提高了混合后乳化炸药的黏度显著提高了炸药的爆破效果。通过采用静态敏化工艺技术,乳胶基质与敏化剂、促进剂通过静态分散器充分混合后注入炮孔。根据环境温度、乳胶基质温度,调整促进剂的加入量或浓度即可满足不同温度条件下,如70℃基质、常温基质、以及在冬季低温条件下的快速敏化,乳胶基质装入炮孔后10分钟左右即完成发泡、形成具有起爆具感度的乳化炸药。

图10 静态混合器和芯子

(9)柴油喷射与螺旋高效混合输送技术

在生产铵油炸药、可泵送重铵油炸药和螺旋输送重铵油炸药时,应用了柴油喷射技术与螺旋高效混合输送技术相结合。在柴油输送末端设置一个独特的柴油喷射装置,在柴油注入螺旋与多孔粒状硝酸铵混合前将其进行增压喷射处理,柴油通过柴油喷射装置后形成环状油雾,均匀喷洒于螺旋内。通过柴油喷射装置后柴油与多孔粒状硝酸铵的接触面积扩大了5~10倍,显著提升了两者的混合均匀性。

图11 柴油喷射装置(左) 图12喷射效果图(右)

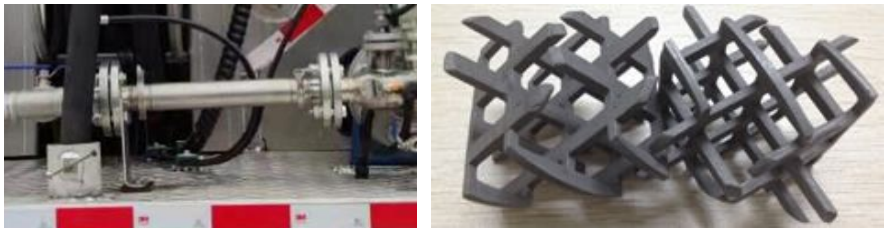

(10)螺旋混合输送技术

混合螺旋采用断齿渐进式(变螺距)螺旋混合输送技术、螺旋采用整体不锈钢管,使得物料通过混合螺旋时产生轴向混合和径向混合形成复合混合,提升了物料的混合效果。柴油喷射与螺旋高效混合输送技术结合,显著提升了物料的混合效果和输送效率,提高了混装炸药的整体性能。

图13 断齿渐进式螺旋

(11)PLC集中控制、遥控操作

驾驶室控制系统设置LED车载显示屏,装药系统各环节所需的自动控制功能采用PLC集中控制,作业人员能在驾驶室完成正常的生产操作。根据爆破需求实现一键式匹配:根据需要装填炸药品种类型,在控制系统操作界面选择需要生产的炸药品种,一键选择,即可完成操作。采用友好的人机控制界面,并配置性能优越的遥控装置,操作人员通过简单地操作,即可完成装药、清洗、上传数据等功能,可控制螺旋的提升和旋转,减轻了作业人员的劳动强度,降低了作业成本。

图14 驾驶室车载显示屏和遥控器

(12)信息化程度高、装药爆破无缝对接

装药操作界面友好,具有基质温度、液压油温度、敏化剂流量、促进剂流量、柴油流量、水环流量、基质中转泵(基质泵)输送压力与装药螺杆泵(产品泵)输送压力等显示功能,预置单孔装药量生产过程中,系统能自动记录、存储、上传和打印所装填的孔网参数,包括孔数、批次装药量、累计装药量、孔深等信息,方便爆破员进行爆破作业统计。数据可通过无线进行一键上传。

(13)独特的水气清洗系统

重铵油车配置了水、气双路清洗系统,对装药完成后的输药管路等进行清洗,为下次装药作好准备。车辆在乳胶管路、敏化剂管路、促进剂管路、柴油管路与水环管路处预留有压缩空气连接口(G1/2″),在使用完水清洗完系统后,可利用车载的压缩空气对管路进行清洗。防止在极端低温环境下,产生管道冻裂的情况。

水、气双路清洗系统同时可对装药螺杆泵(产品泵)和中转泵(基质泵)进行清洗,只要将水泵出口管路与快速接头连接,启动装药螺杆泵(产品泵)和中转泵(基质泵),即可有效的清洗装药螺杆泵(产品泵)和管路系统。

(14)底盘适用性强、维护成本低

重铵油车配套使用最新的国六汽车底盘,具有动力充足,适用性强,油耗低等优点,可适应多泥、崎岖、弯路、易滑等条件恶劣的矿区道路。车辆最大爬坡能力为35%,最小转弯半径为11m。

5、现场混装重铵油炸药车实物照片